ECNOLOGÍAS DE CORTE POR CHORRO DE AGUA

- Alta precisión de repetición | Corte con un acabado casi perfecto

- Respeto por el medio ambiente

- Anchura de corte pequeña

- Mejor aprovechamiento del material

- Corte de materiales de varias capas

- Altas velocidades para la mayoría de materiales

- Fácil automatización

- Sistemas de contorneado

- Fácil programación con sistemas CAD/CAM estándar

- Capacidad de corte con múltiples ejes

- Permite la creación rápida de prototipos

- Mínimo esfuerzo de montaje

- Bajas fuerzas tangenciales sobre el material

- Ausencia de zonas afectadas por el calor

- Ausencia de esfuerzos de choque

- Ausencia de aplastamiento de material

- No es necesario afilar herramientas

- No se libera polvo, humos ni gases

TECNOLOGÍA DE BOMBA DE ALTA PRESIÓN

La bomba de chorro de agua se considera el núcleo del sistema de corte por chorro de agua, ya que somete el agua a una presión de miles de kilogramos por centímetro cuadrado y, a continuación, la hace pasar por el cabezal de corte y salir a alta velocidad por un oficio diminuto. A causa de su importancia, la bomba debe poder cumplir las estrictas exigencias de uso y los requisitos de precisión.

El agua utilizada para cortar se puede presurizar con dos tipos de bomba: la de accionamiento directo y la intensificadora.

Las bombas de accionamiento directo suministran grandes volúmenes de agua a alta presión. Sin embargo, sus rangos de presión están limitados a 3800 - 4100 bar, por lo que las bombas de accionamiento directo se utilizan preferiblemente para aplicaciones que requieren potencia de corte sin una precisión muy alta.

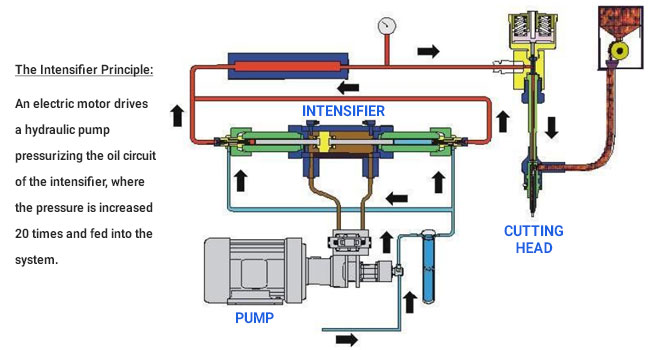

Las bombas intensificadoras funcionan con un motor eléctrico que acciona una bomba hidráulica que, a su vez, somete a presión el circuito de fluido de la bomba intensificadora. Como resultado, la presión se multiplica por veinte y se transmite al sistema de agua de alta presión a fin de suministrar una presión constante de hasta 6200 bar. Las bombas intensificadoras se utilizan cuando es necesario un corte constantemente preciso, por ejemplo en la industria aeroespacial, automovilística o médica, así como para realizar incrustaciones complejas en azulejos y piedra.

TECNOLOGÍA DE CABEZAL DE CORTE | Con agua pura y con abrasivo

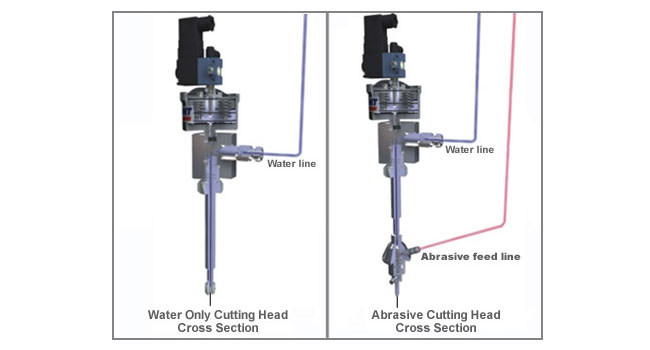

Cabezales de corte con agua pura

El cabezal de corte recibe el agua a través de tuberías flexibles resistentes a la presión y con un diseño especial. El cabezal de corte está formado por una válvula accionada neumáticamente y por un tubo de boquilla que en su salida tiene un orificio hecho de una piedra preciosa (normalmente zafiro o diamante). El chorro de corte sale por el orificio a una velocidad tres veces superior a la del sonido.

Cabezales de corte con abrasivo

En la boquilla de agua hay montado un cabezal especial de corte con abrasivo. En este cabezal, el abrasivo se mezcla con agua a presión. Normalmente, la unidad de corte por chorro de agua controla mediante CNC el movimiento del cabezal de corte. Los puntos de fuga de detección temprana protegen el cuerpo del orificio, el tubo de la boquilla y la ranura de la boquilla, ya que indican si las conexiones deben ser reapretadas o las juntas sustituidas. Gracias al diseño especial del cabezal de corte, las juntas se pueden cambiar en menos de cinco minutos sin usar herramientas. El rendimiento y la precisión de los cabezales de corte con abrasivo de KMT Waterjet, junto con su facilidad de mantenimiento, ofrecen un valor insuperable. ¡Gracias a su sencillo diseño, los orificios se pueden cambiar en segundos sin tener que usar herramientas!

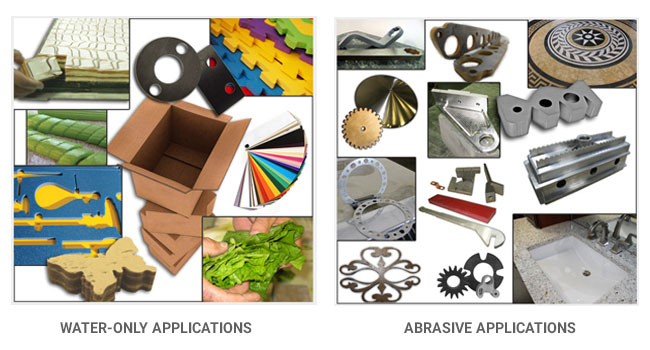

APLICACIONES DE CORTE CON AGUA PURA Y CON ABRASIVO

Corte con chorro de agua pura Este método se utiliza principalmente para cortar materiales blandos (plástico, tejidos, papel, materiales de sellado, láminas de metal, madera contrachapada, alimentos, etc.). Para ello se emplea agua del grifo normal que se somete a presión y se hace pasar por un pequeño orificio hecho de una piedra preciosa, lo que produce un chorro de corte extremadamente potente. Este chorro sale por el orificio a una velocidad hasta tres veces superior a la del sonido y sirve para cortar materiales a velocidades muy altas (que vienen dadas por las propiedades del material).

Corte con abrasivo Los métodos de corte con abrasivo se utilizan para materiales duros tales como metal, vidrio, minerales, hormigón, compuestos de vidrio, cerámica, aluminio u óxido de silicona. En otras palabras, el abrasivo se añade cuando el agua pura no basta para cortar el material correctamente. Durante el proceso de corte con abrasivo, este (que está formado por partículas muy finas) se añade al chorro de agua. En el cabezal de corte se mezclan agua, aire y abrasivo, y la mezcla se hace pasar a alta velocidad por el tubo de enfoque. El resultado es un chorro de alta energía capaz de microerosionar (es decir, perforar y cortar) materiales de gran grosor y de las más diversas consistencias, tales como metales, cerámica, roca e incluso vidrio a prueba de balas.